Како се обрађују дијаманти?

Дијамант је природни минерал који је угљеник са алотропном кристалном решетком. Због своје молекуларне структуре, то је изузетно тврд материјал који се може чувати неограничено дуго.

Хемијски састав дијаманта може бити промењен различитим факторима: високом температуром, притиском и/или вакуумом. Као резултат њиховог деловања, дијамант се претвара у други хемијски елемент - графит, који има другачији састав квалитативних карактеристика.

Дијаманти се добијају природним рударством и вештачком производњом. У другој методи, хемијски елемент графит је изложен високој температури и притиску. Графитни материјал мења своју молекуларну структуру и претвара се у грубе дијаманте, стичући карактеристична својства чврстоће.

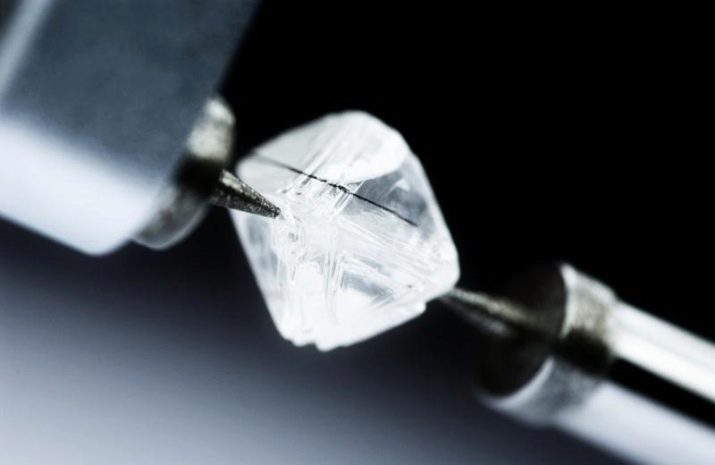

Добијеној сировини је потребна додатна обрада пре даље употребе. Фактор повећане тврдоће дијаманта захтева посебан приступ методама његове имплементације.

Историја

Историја рударства дијаманата је изузетно млада. То је због сложености тражења и вађења минерала, као и потешкоћа повезаних са његовом обрадом. Технологија обраде описаног материјала уз помоћ другог дијаманта почела је да добија популарност тек у КСИВ-КСВ веку нове ере. До тог времена, овај метод су користили само древни индијски мајстори, који су пажљиво чували тајне технологије.

На територији Русије развој минералних налазишта и развој технологија за његову прераду попримили су индустријске размере тек у другој половини 19. века.Данас се у Сибиру ради на вађењу овог минерала на рудницима који се налазе на листи највећих у свету. Истовремено, савладане су све врсте обраде дијаманата.

Карактеристике обраде

Технологија обраде и скуп техничких уређаја погодних за то одређују се називом крајње намене за коју ће се користити брушени дијамант.

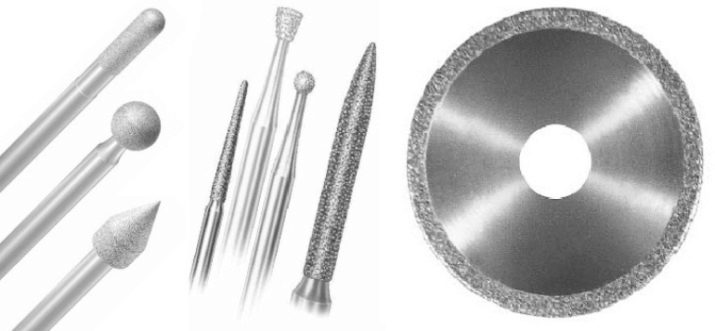

Карактеристике дијаманта захтевају његову употребу у различитим технолошким системима, алатима и уређајима. На пример, фина дијамантска фракција - грит, користи се као премаз за прскање на радним површинама било којих уређаја за сечење. Дијамантско прскање се користи за наношење на дискове за сечење, тестере, траке намењене за тестерисање метала, камена, бетона, керамике и других материјала.

Упркос отпорности дијаманта на ефекте деструктивних оптерећења широког опсега, то је крхки материјал... Употреба технологије ударног пресовања омогућава млевење дијаманата у чипове. Дробљење минерала се врши помоћу хидрауличне пресе (ова опција обраде је ретко применљива).

Технологија глодања ваљањем се више користи. Као део овог процеса, сировина се убацује кроз транспортер у посебну комору, у којој се ротирају цилиндрични ваљци који су у контакту. Пролазећи између њих, груби дијаманти се распадају. Узимајући у обзир фактор чврстоће дијаманта, транспортер користи неколико блокова са ротирајућим ваљцима који имају различите величине размака између њих. Ово омогућава смањење оптерећења механизма, јер се поступно дробљење врши по принципу од већег до мањег.

Радна површина ваљака је обложена дијамантским премазом, јер ниједан други материјал не може издржати ово оптерећење у тако ефикасном еквиваленту.

Параметри величине фракције мрвице одређују се именом коначне сврхе за коју ће се користити. Крупна дијамантска зрна се користи за грубу обраду материјала са повећаним фактором чврстоће: керамике, гранита, порцеланског камена. На пример, груба струготина се користи као резни елемент који се наноси на радну ивицу кружних круна намењених за сечење округлих рупа у тврдим материјалима: керамичким плочицама, бетону, гранитним плочама и др.

За фину обраду одређених материјала користи се дијамантска зрна ситнијег зрна. У оквиру ове обраде материјали се глачају, полирају, полирају. Полирање се врши специјалном пастом на бази дијамантске прашине. Дијамантска зрна различите величине зрна се добијају дробљењем и накнадним просејавањем.

Пропуштање дробљеног дијаманта кроз мрежасте панеле са различитим величинама мреже омогућава добијање фракција фиксног пречника.

Процес добијања дијамантских материјала погодних за индустријску примену је напорнији поступак од технологије ударног пресовања. Ови материјали укључују, на пример, точкове за сечење стакла, врхове алата за окретање и друге. То су елементи у потпуности направљени од дијамантске масе. Производња таквих додатака укључује спровођење производних поступака повезаних са трошковима ресурса и коришћењем неколико технологија обраде истовремено.

Својства чврстоће дијаманта знатно отежавају производњу делова који постављају високе захтеве у погледу димензионалних параметара и тачности облика.

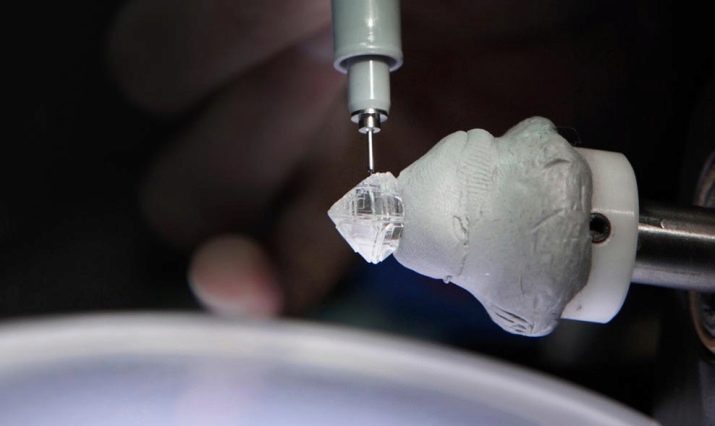

Једини материјал који се може користити за ефикасну обраду необрађених дијаманата је сам дијамант.

Права комбинација фактора који утичу на алат за обраду и материјал који се сече омогућава најефикаснију машинску обраду. На пример, у неким случајевима, радни предмет који се обрађује се загрева у средњем температурном опсегу, а температура алата за обраду се одржава у ниском термичком опсегу. У овом случају, загрејани радни предмет се може обрадити, а проценат хабања алата је смањен.

Употреба ове методе је због својстава дијаманта, које стиче под утицајем високих температура. Што је температура виша, то је мањи фактор тврдоће минерала.

Како направити сплит?

Други начин рада са дијамантом је вруће гвожђе. Овај минерал је способан да уђе у хемијску реакцију са металом загрејаним на високе температуре. Вруће гвожђе почиње да апсорбује угљеничну компоненту дијаманта. На месту контакта врелог метала са минералом, овај се топи на молекуларном нивоу.

Ова метода има ниску ефикасност производње, али само уз њену помоћ могуће је постићи одређене резултате у обради дијамантског материјала.

Метода врућег челика се користи када је потребно исећи велику количину сировина са минималним односом отпада. Ова метода користи ужарену челичну жицу коју покрећу ротирајућа осовина. У овом случају, линија сечења је што је могуће тања, а губитак главне сировине је минимизиран.

Са методом врућег тестерисања могу се извршити само опште манипулације обраде. Детаљно сечење се врши помоћу софистициранијих технологија брушења. У оквиру ове методе користи се и технологија врућег бушења. У овом случају, челични елемент за бушење се такође загрева на високе температуре. Ефикасност методе се такође повећава због загревања оба дела као резултат трења један о другом.

Дијамантско бушење се користи за извођење грубих операција. Рупе потребног пречника се буше дуж линије раздвајања радног предмета. У њих су уроњени специјални експандери за сидрење. Технологија омогућава контролу ширења анкера један по један или истовремено. Захваљујући томе, постаје могуће извршити контролисано цепање радног предмета дуж дате линије.

Угао под којим се буше рупе игра кључну улогу у ефикасности методе. Свако одступање од наведених вредности може довести до смањене тачности цепања.

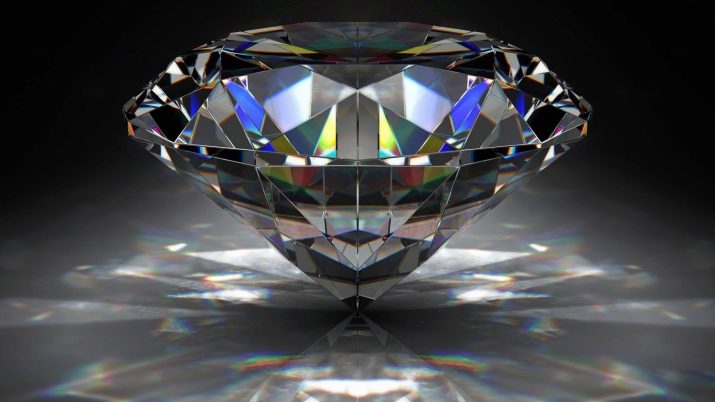

Како се полира дијамант?

Главни правац у технологијама прераде овог минерала је његово млевење. Захваљујући овој процедури, дијаманти попримају свој коначни облик, ау неким случајевима се претварају у драго камење.

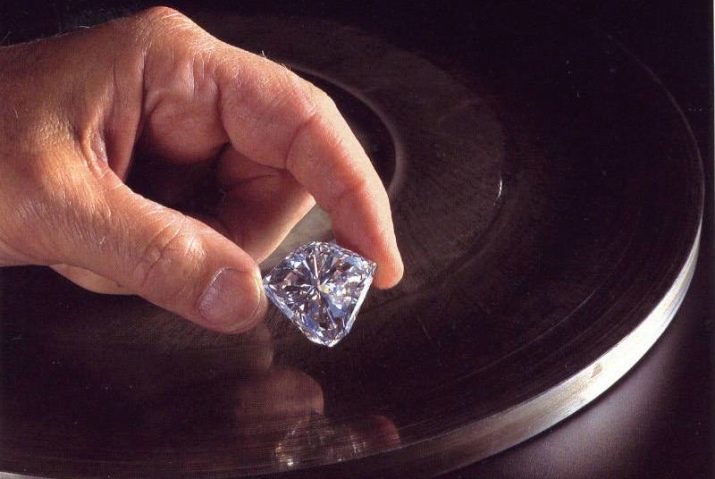

Приликом израде дијаманата, занатлије користе методе обраде корак по корак. Груби радни предмет се чисти од нечистоћа других минерала, ако их има. Затим се врши грубо тестерисање, због чега се формира главни облик будућег производа. Након тога почиње сечење.

За брушење дијамантског минерала користе се уређаји, опремљени посебним прикључцима - дисковима или плочама дебљине, облика и материјала производње који одговарају називу поступка који се изводи. Радне површине ових додатака су обложене фракцијама дијамантских чипова различитих пречника.

Ако се сечење врши са циљем добијања драгог камена - дијаманта, онда се користе различити врхови са широким спектром димензионалних параметара. Прво се користе плоче или дискови са дијамантском зрном највећег пречника. Како се процес одвија, грануларност млазница се смањује. Завршно полирање се врши помоћу дијамантских наночестица.

Алати са којима се врши сечење разликују се по својој намјени и принципу рада. Неки од њих функционишу због присуства ротационог кретања ротора, на чијем је крајњем вратилу причвршћен брусни диск. Други алати раде на принципу повратног кретања. Плоче за брушење се убацују у специјалне стезаљке ових алата.

У процесу обраде, дијаманти се мељу до провидног стакластог стања. Због чињенице да се фасете будућег дијаманта налазе на строго провереним позицијама и под датим углом, груба сировина се претвара у драги камен. У последњој фази обраде се полира до огледала.

Репродукција читавог процеса траје доста времена (понекад годинама), што се објашњава отпорношћу минерала на спољне утицаје.

Занимљиве информације о ископавању и преради дијаманата можете пронаћи у следећем видеу.